高溫勻染劑的制備與性能測試

皮碧榮,楊振,顧晨斌

(寧波潤禾高新材料科技股份有限公司)

摘要: 選擇多種原材料進行復配高溫勻染劑的實驗,并進行性能測試。采用原材料(馬來酸二丁酯、異丙醇、苯甲酸芐酯、NSF-7,9、600號油酸脂、600號磺化)進行復配,研究復配的勻染劑對染料固色率、上染率、移染、緩染性等的染色性能的影響,結果發現,復配的勻染劑性能良好,可以替代外來樣品。

關鍵詞: 原料;復配;勻染劑;染色;上染性能

滌綸纖維疏水性很強,結構緊密,又沒有離子基,在一般情況下是沒有辦法用分散染料染色的,需在120~130℃下,才可進行染色。根據細孔說和自由體積說,滌綸纖維在高溫高壓下染色可分三個階段進行:

從染色開始到90℃是初期吸著階段。

在此階段中分散染料粒子吸著在纖維上。由于吸著速度取決于纖維表面對染料的親和力,因此無論是單一的或復合的染料都很難保持均勻的吸著,這就要影響染色的均勻性。所以,要求助劑能抑制初期的吸著速度,以達到均勻地吸著

90~120℃最高染著階段。

分散染料粒子,以穩定的狀態存在,來保證纖維表面吸著增大時,不致與以凝聚成大粒的染料被吸著,造成不均染。所以,要求助劑對分散染料有優良的熱穩定性來保證染料粒子不產生凝聚成粗大的“二次粒子”。一旦產生“二次粒子”,不但吸著量減少。而且會造成不均染等問題。

從120℃到130℃是染料向纖維內部擴散階段。

此階段中,在纖維表面吸著的染料,向纖維內部高速度擴散,此時分散染料的擴散化能為30千卡/摩爾,比擴散速度很大。例如,在0℃比擴散速度為1,在125℃則為1590,但每種分散染料的比擴散速度不盡相同。所以,在拼色染色時要求助劑能使各種分散染料的比擴散速度達到相同,即有著好的相容性。能夠滿足上述要求的助劑。人們稱之為分散勻染劑。它不僅解決了勻染性,而且能使染料在高溫下不因凝聚而沉積于缸體造成污染。

隨著社會經濟的發展,人民生活水平的提高,人們對衣著的要求也不斷提升,這就要求紡織品的附加價值提高。紡織助劑對提高紡織品附加價值至關重要,它不僅可使紡織品功能化,而且可使其高檔化、更具有時代感,但要具有這些優點的前提是織物的染色要勻透,這就需要使用具有緩染或移染作用的助劑及勻染劑來達到勻染作用。目前,我國無論是產品性能上還是工藝上與國際水平相比都存在較大差距,開發性能突出、質量穩定、適用范圍廣的環保型勻染劑成為當務之急。

紡織助劑對提高紡織品的附加價值至關重要,不僅可使紡織品功能化,而且可使其高檔化、更具時代感,但要具有這些優點的前提是織物的染色要勻透,非常有效的方法是使用具有緩染或移染作用的助劑即勻染劑來達到勻染效果。

勻染劑大多數是水溶性的表面活性劑,根據勻染劑對染料擴散與聚集度的影響,主要分為兩種類型:

其一為親纖維性勻染劑 ,它對染料的聚集度幾乎沒有影響,但對纖維的親合力要大于染料對纖維的親合力,因此在染色過程中,此類勻染劑會先與纖維結合,降低染料上染速率,但隨染色條件的變化,染料會逐漸代替勻染劑,固著在纖維上,這類勻染劑只具有緩染的作用。

其二為親染料性勻染劑 ,它具有與染料較高的親和性,對染料的親合力大于染料對纖維的親合力,染料上染之前,勻染劑先與染料結合生成某種穩定的聚集體,從而降低了染料的擴散速率和延緩了染色時間。隨著條件的改變,染料逐漸脫離勻染劑,與纖維結合,但此時勻染劑對染料仍然有一定的親合力,對于不勻染的織物還可以將染料從纖維上拉下,上染到色澤淺的地方,因此這類勻染劑不僅具有緩染作用,而且具有移染作用。

1.2.1陰離子型分散勻染劑

陰離子分散勻染劑,大多指芳香磺酸甲醛縮合物,其中它們又可分為芳香核中含有酚或羧基與不含酚或羧基兩種。此類分散劑可以作為分散、還原等水不溶性染料的分散劑。它們之所以有分散作用,是由于分散劑的疏水基能與染料粒子以“范氏力”結合和帶酚基(或羧基)分散劑又能與染料分子中的羧基或胺基以氫鍵結合,在染料粒子外層形成一層強的陰電荷層,使得染料粒子在水中互相排斥,形成分散狀態。

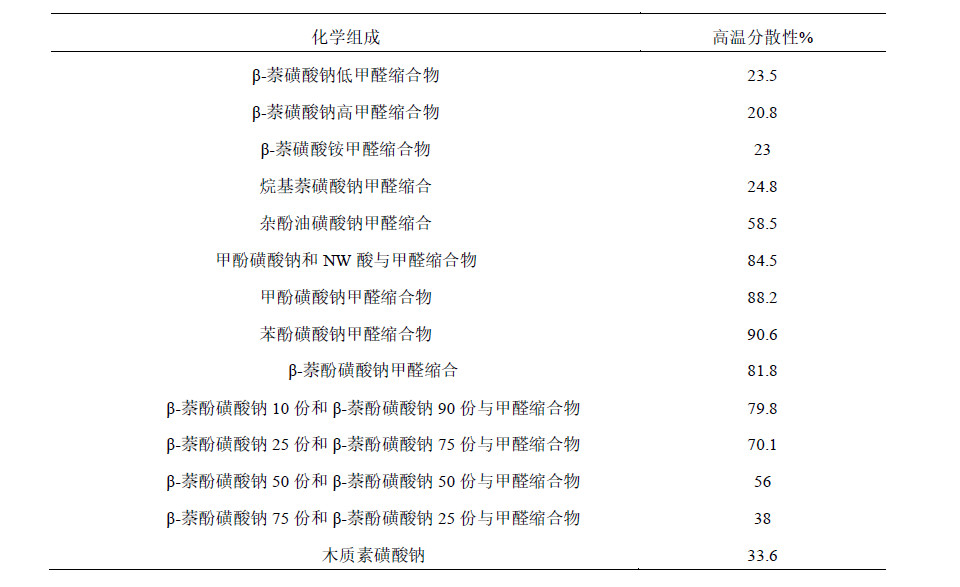

但當在高溫下染色時,染料粒子產生激烈地熱運動,分散劑與染料粒子的“范氏力”和氫鍵結合容易遭到破壞,染料粒子外層強大的陰電荷層消失,使染料粒子產生了“二次凝聚”,使之分散狀態破壞。但芳核上有酚(或羧)基的分散劑耐高溫性要好些,是由于兩種力結合之故(見表1)。

表1 化合物及其分散性

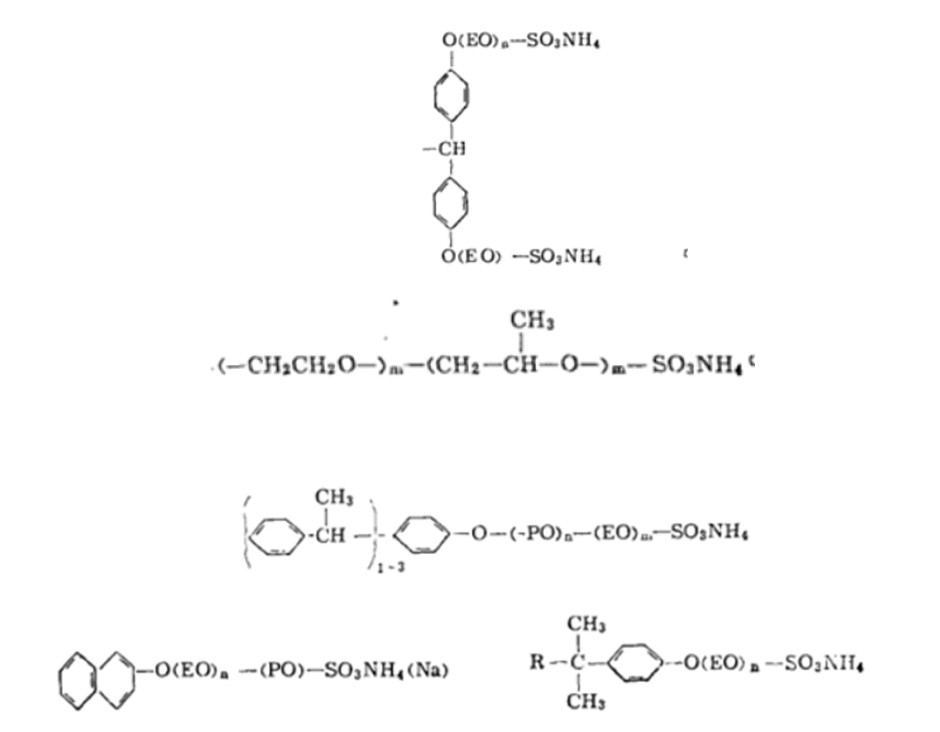

還有一種陰離子分散劑,烷基(或芳基)酚聚氧烷基醚與硫酸化劑脂化,形成硫酸脂化合物,如:

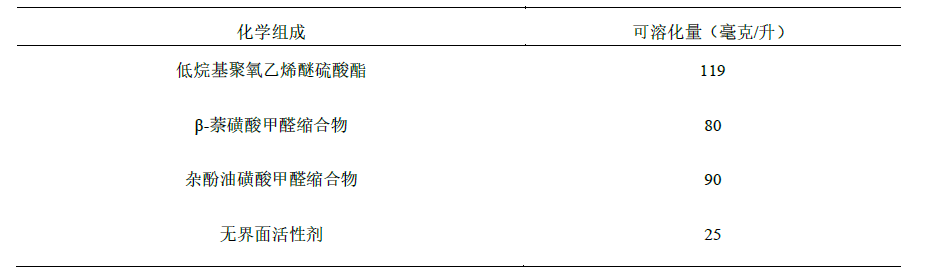

這類助劑種類繁多,不再例舉。此類分散劑與芳磺酸甲醛縮合物不同,它不但具有后者那樣與染料粒子形成“范氏力”和氫鍵結合成為好的分散體的性能,而且它的聚氧烷基醚鏈對染料有可溶化性,在高溫下雖說“范氏力”和氫鍵受到部分破壞,但它的巨大的可溶化性,起著立體保護作用,仍然可以維持穩定的分散狀態,而芳磺酸甲醛縮合物這種可溶化性就不明顯(見表2)。

表2 化合物可溶化量

這類耐高溫分散劑,雖說在高溫下能夠保持很好的分散性能,并隨之使染料對缸體的污染減少,但它們的起泡性比較大。由于起泡性大,使得氣泡或泡沫混入被染織物中,產生染液漂浮在被染織物表面,妨礙了染液與被染織物實質接觸,容易產生不勻染現象。

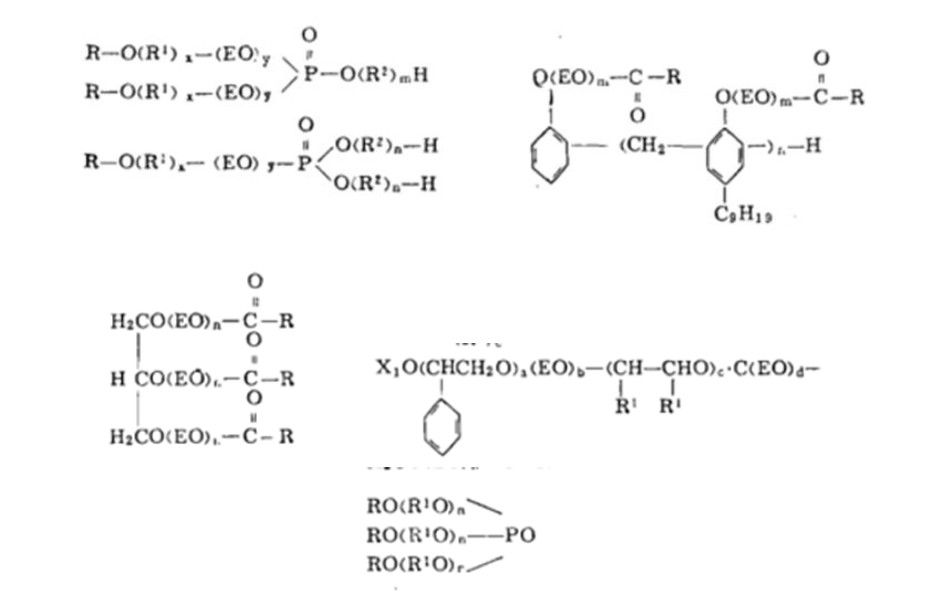

1.2.2非離子型分散勻染劑

作為勻染分散劑的非離子型表面活性劑,可分兩大類(如醚和脂),如:

由于非離子型分散劑的氧化烯鏈子染料上的-NH2、-OH結合比較疏松,沒有離子的反斥力,因而,就分散性而言,自然不如陰離子型分散劑。但這類化合物,在高溫下對染料的可溶化性增大,可使分散染料均勻地吸著和向纖維內部均勻的擴散,以達到勻染和異種染料有好的相容性的目的。

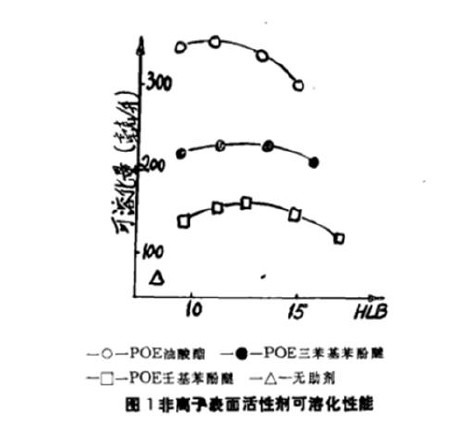

非離子表面活性劑對染料的可溶化性大小與非離子表面活性劑的種類有關,酯類的可溶化性比醚要大。(見圖1)

非離子表面活性劑對染料的可溶化性能也與它的官能團和化學結構有關。有關資料介紹情況如下:在聚氧乙烯醚類化合物中,對染料可溶化性能順序如:三苯基苯酚>苯乙烯苯酚>壬基苯酚>油醇。在聚氧乙烯酯化物中可溶性能順序如:聚氧烷基醚油酸脂>聚氧乙烯醚油酸脂>聚乙烯醚山梨糖酐油酸酯。

非離子表面活性劑對染料的可溶化性能也與HLB值有關系,一般來說,當HLB值在10~12時可溶化性能值最大。

根據上述情況,要選擇一個比較優良的分散勻染劑,應該是酯類,同時酯類的起泡性大大低于醚類,主要是由于易引起泡沫的-CH2CH2OH基團中的-OH基被酯化之故,對均勻染色有利。

綜上所述,不論采用陰離子型還是非離子型作為分散勻染劑,要具備所有性能是很困難的。尤其是近年來人們為了節約能源提高生產效益,小浴比快速染色工藝迅速發展,對分散勻染劑的高溫分散性、移染性、起泡性、異種染料上染曲線一致性,無沾色性等一系列性能,提出了更高的要求。如此苛刻的要求,單一結構的分散勻染劑無論如何也是不能勝任的。為了滿足這些要求,人們已經開發出一些高效分散勻染劑。從結構上看,多數是以聚氧乙烯(丙烯)烷基酯非離子助劑和烷基(芳基)聚氧乙烯醚硫酸酯陰離子助劑按一定比例混合而成,這兩類助劑混合,正象上述哪樣,可以互相彌補各自的不足,求得完美無缺的效果。

1.3.1開發復配型勻染劑

利用表面活性劑的協同復配增效作用,通過將兩種或兩種以上具有不同性能的助劑復配成的新品種具有逼單組分更優異的性能,這是開發新型勻染劑的重要方式。酸性染料用勻染劑中大量使用的都是此類,并獲得了優良的使用效果。

1.3.2酸性染料開發通用型勻染劑

酸性染料品種較多,但以往各種染料都有特定的勻染劑以解決問題,工廠使用時比較復雜。

1.3.3開發專用勻染劑

專用勻染劑以適應新紡織纖維和新染整技術的需要時勻染劑的發展方向之一。

1.3.4開發新型環保勻染劑

隨著ISO14000的頒布與實施以及國內外市場對生態紡織品和環境的保護越來越高,環保型助劑成為國內外紡織助劑廠商競相開發的產品。

結合前期工作和所查閱文獻資料,針對分散染料,組成一種復配型的勻染配方,研究了該配方對染料性能的影響。對勻染劑的不同濃度、固色率、染色牢度、上染百分率曲線等條件下,勻染劑對染料染色性能的影響。

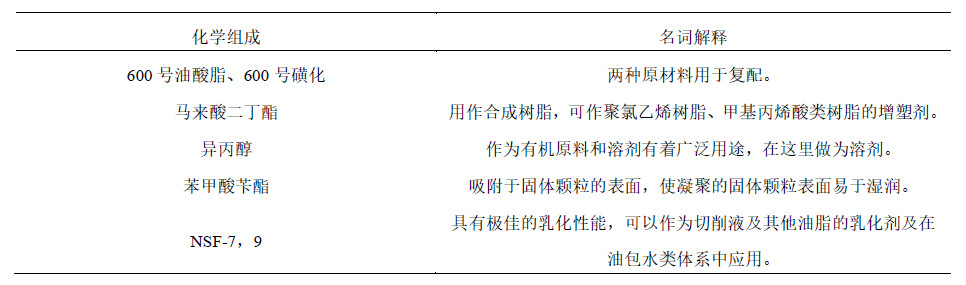

600號油酸脂、600號磺化、馬來酸二丁酯、異丙醇、苯甲酸芐酯、NSF-79)上列化學品的作用。

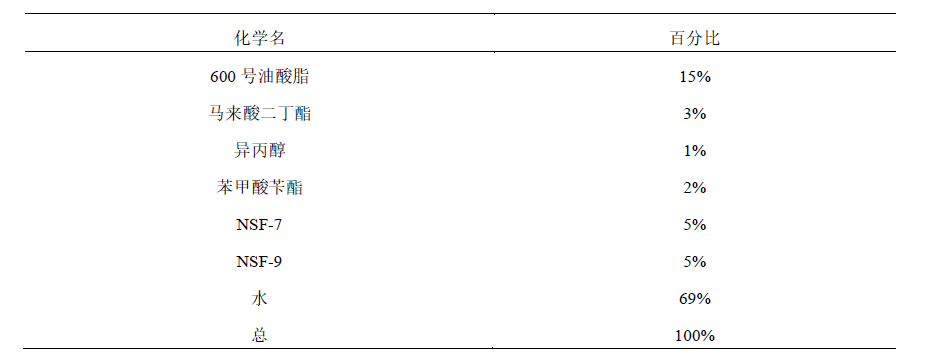

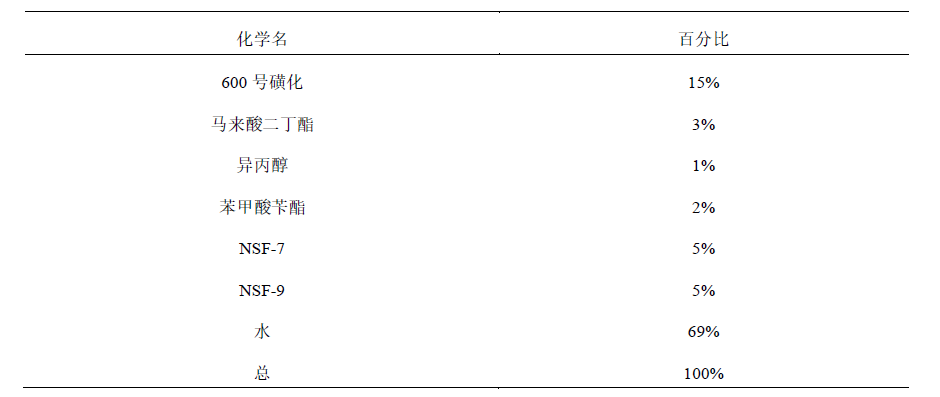

復配配方如下:

在數小時的加熱、攪拌。發現復配物成三層,冷卻一至兩天沒變。在數次失敗后,進度停止。

失敗總結:第一次時把所有的材料都一次性加入,導致太多在一起無法分解,應加入一到兩種進行溶解后再加入。

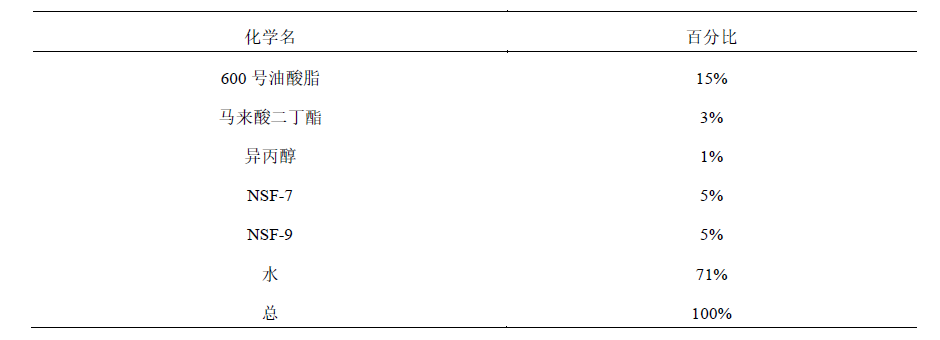

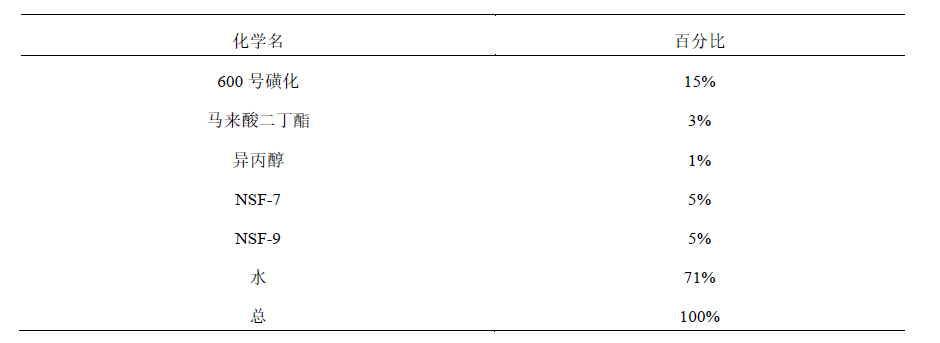

在指導下在次嘗試,且在不加苯甲酸芐酯情況下,復配配方如下:

靜止數日,溶液由混濁變澄清,成淡黃色粘狀物。

進行第二種原料復配,復配配方如下:

靜止數日,溶液由混濁變澄清,顏色比600號油酸脂更深、更稠。

進行第二種原料復配,不加苯甲酸芐酯配方如下:

靜止數日,溶液由混濁變澄清,600號磺化不加芐脂的比加芐脂顏色深。

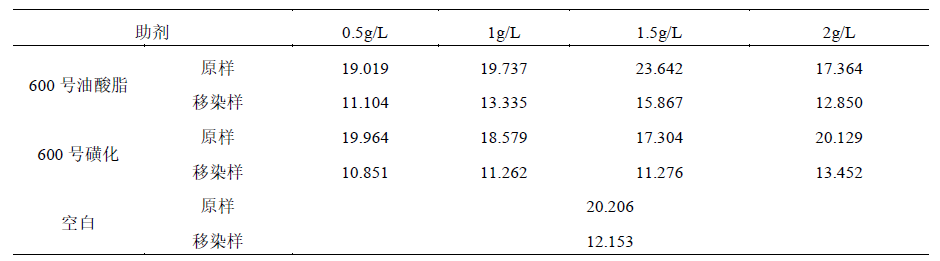

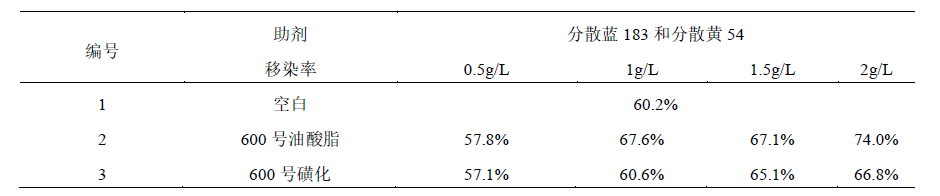

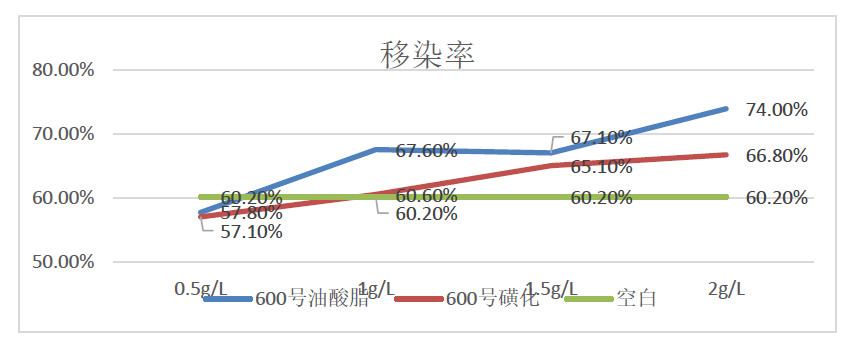

3.2.1移染性的測試

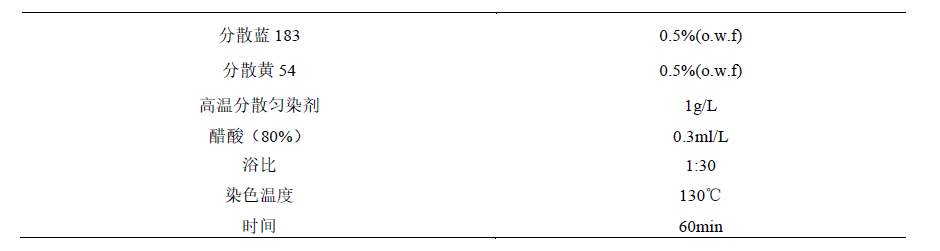

染色配方和工藝條件:

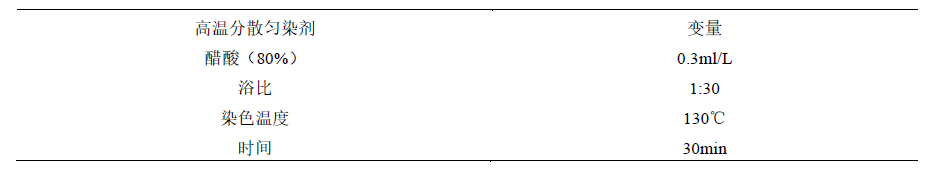

移染配方和工藝條件:

試驗方法:

①在染色管中按上述染液處分配制染液,取純滌綸織物一塊,用蒸餾水濕潤并擠干后,放入染樣管中,將染樣機設定好溫度和時間,并開啟裝置,開始升溫。快速升溫至90℃,90℃后以1℃/min的速度緩慢升溫至130℃,保溫染色60min后停止加熱,并開始降溫,當溫度降至100℃以下后,打開排氣閥。當完全釋放壓后,開啟扣門,取出染樣管中的織物,水洗。將該滌綸染色布樣一分為二。

②在染樣管中按上述移染試液處分配制移染液,取半塊色布和同規格、相同質量的純滌綸細平白布縫在一起放入染樣管,按染色操作步驟進行操作(保溫時間30min),染畢降溫后取出試布,水洗、干燥。

結果評定:

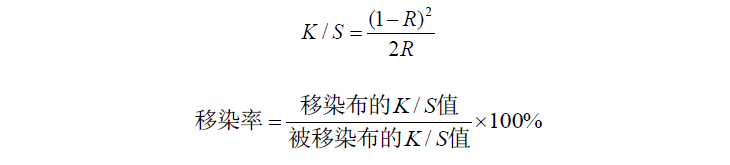

分光測色儀測定法:用分光測色儀分別測定被移染布和移染布在該染料特定波長下的反射率(R),通過公式計算K/S值,再計算出相對移染率:

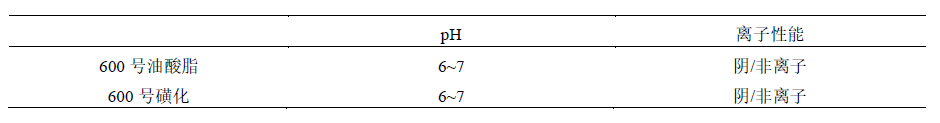

稱一克復配物,加至一百毫升水測試pH值。

數據記錄:

取最為敏感的嫩綠進行實驗。

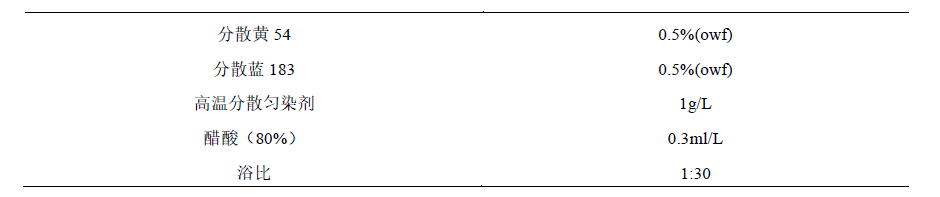

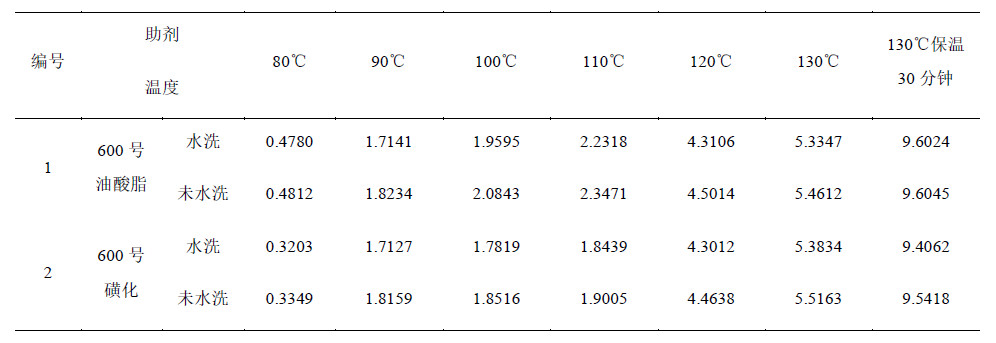

3.2.2緩染性的測試

采用純滌綸平紋織物進行實驗。

(1)

染液配方:

試驗步驟:

①將配制好的染液7份加入7只染液管中,放入高溫高壓染樣機中,升溫至60℃,將已預先掛置好織物的掛鉤放入染樣管中,并將掛鉤固定在高溫高壓染樣機的升降盤上,蓋上鍋蓋,以1℃/min的速度升溫,分別在80℃、90℃、100℃、110℃、120℃、130℃時及130℃保溫30min時,逐個取出(100℃以上時需降溫后取出)染樣管,分別將染液洗入染樣管,染液供測定殘液中染料量用;各溫度下取出的染色布一分為二,其中一半在130℃的高溫蒸汽中處理30min,供測定吸著量用;另一半用80℃的含有2g/L保險粉和2g/L氫氧化鈉的溶液還原清洗20min,供測定染著量用。

②分別測定染著(或吸著)在各塊織物上的染料量,計算出染著(或吸著)率或相對染著(或吸著)率。

(2)染料染著(或吸著)率或相對染著(或吸著)率的測定方法如下:

分光測色儀測定法:用分光測色儀分別測定各溫度取出的經還原清洗(或經汽蒸處理)的干燥后織物的反射率R,計算K/S值,用K/S值計算各溫度下染料的相對染著(用經還原清洗的染色織物測定)率或相對吸著(用經汽蒸處理的染色織物測定)率:

式中:

(K/S)T——某溫度取出的染樣的K/S值;

(K/S)n——染色結束(130℃保溫130min)時染樣的K/S值

結果處理:根據染料在各溫度時的吸著率和相對染著率作溫度—吸著率和溫度—相對染著率曲線,兩條曲線互相比較來判斷緩染性大小。利用各個溫度取出的按種不同處理方法處理(還原清洗和汽蒸)的試樣測定的相對染著率作對應曲線(相對染著曲線),可以判斷染料的初期吸附情況(兩條曲線在某溫度相距越遠,表示該溫度時染料吸附越多)。

(3)數據記錄

K/S值

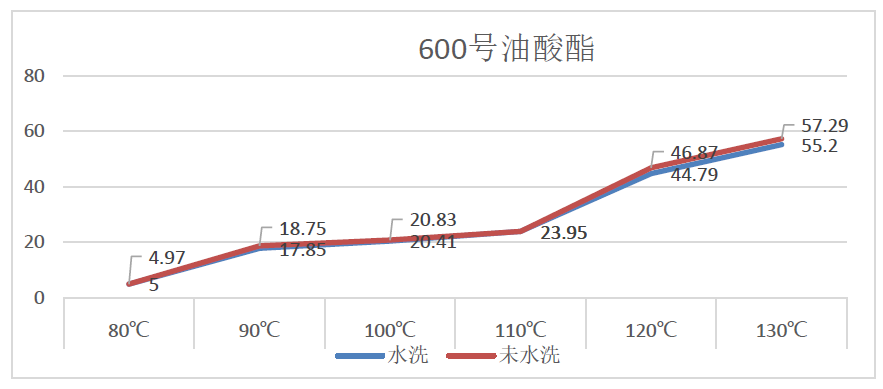

相對上染率

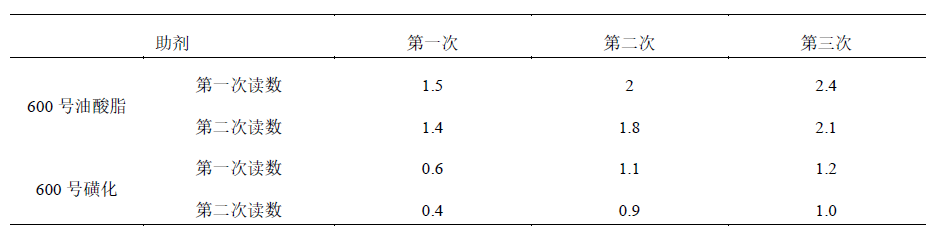

3.2.3起泡性的測試

(1)實驗原理

按照洗滌劑的起泡能力和穩泡能力的定義,利用羅氏泡沫儀進行測定。以規定濃度的試液200ml,在室溫下,以900mm的高度于30s內落于液面上時,所計測得的泡沫高度作為起泡力,5min后泡沫高度作為泡沫穩定度。

(2)主要儀器和原料

儀器:羅氏泡沫儀、1000ml容量瓶等

原料:600號油酸脂、600號磺化

(3)測定起泡性和穩泡性

用蒸餾水完全沖洗刻度管內壁,然后用試液沖洗管壁。關閉刻度管活塞,自刻度管頂部裝入試液,靜止5min。調節活塞,使試液面恰在5cm刻度處。將球管中注滿200ml試液,安裝好裝置。打開活塞,使試液流下,當球管中的試液流完時,立即開動秒表,并記錄泡沫高度,再記錄10min后的泡沫高度。

(4)數據記錄

1) 在加熱復配后600號磺化比600號油酸酯冷卻快。

2) 600號磺化起泡性能比600油酸酯起泡性能好點。

3) 600號油酸酯的上染率和緩染性比600號磺化好。

[1] 邢鳳蘭.印染助劑[M]].北京:化學工業出版社,2002;221-237.

[2] 劉杰.勻染劑發展概述[J].陜西紡織,2005,66(2):47-49

[3] 章杰.世界紡織印染助劑發展動向[J]印染助劑,2005,22(11)1-6

[4] 馬潔薇.表面活性劑配方產品的分析方法及進展(2)[J]。日用化學工業,2007,37,(2):120-127

[5] 董朝紅.勻染劑在毛織物染色中的應用研究[D]。青島:青島大學碩士學位論文,2004;10-13

版權所有:浙江省紡織印染助劑行業協會 技術支持:寧波創藝信息科技有限公司

電話:0574-87280689 傳真:0574-87281879 QQ:916226508 郵箱:chinanbhg@163.com

地址:浙江省寧波市江東區新天路501號名匯公館615室