冷熱雙循環控制系統及在線粘度監測系統

在嵌段硅油合成中的應用

胡忠東

(杭州科成化工有限公司,杭州 310011)

摘要: 化工制造的主要控制點分別為:(1)反應原料與配方的控制;(2)反應條件與過程的控制;(3)反應成品與轉化率的控制。我公司通過引進國內外先進的冷熱雙循環與在線粘度控制系統,在有機硅合成生產上簡化了生產流程,降低了能耗并充分提高了產品的一致性。

關鍵詞: 智能制造;冷熱雙循環控制系統;在線粘度控制系統;溫控精確度;嵌段硅油

智能制造(Intelligent Manufacturing) 是一種由智能機器和人共同組成的人機一體化智能系統,它在制造過程中能進行智能活動,通過人與智能化設備的合作共事,去擴大、延伸和部分地取代人類在制造過程中的體力勞動與腦力勞動,它把制造自動化的概念擴展到柔性化、智能化和高度集成化。

毫無疑問,智能制造現在已經成為各個行業的發展方向、國家發展扶持的重點,在制造過程的各個環節幾乎都廣泛應用智能技術,各種智能系統應用于工程設計、生產調度、生產環節控制、故障診斷等,也可以將神經網絡和模糊控制技術等先進的計算機智能方法應用于產品配方、工藝控制等,實現制造過程智能化,而人工智能技術尤其適合于解決特別復雜和不確定的問題,實現產品的高穩定性與可復制性。

國內硅油合成分為乳液聚合、本體聚合、溶劑法聚合等,其中最難控制的關鍵點在于溫度及粘度的控制。對于溫度的控制,傳統是采用反應釜夾套蒸汽升溫,循環冷卻水夾套降溫的方法,這種方法的缺點是升溫降溫時間長、能耗高、控制精度差、綜合效率低,還會因為每位操作工的技術水平不一致導致產品反應溫度忽高忽低,使產品的合成穩定性下降,最終導致產品批差較大且品質無法準確控制。

圖1 溫度循環控制系統

針對上述提及的反應釜溫度難以控制問題,我們公司采用了冷熱雙循環控制系統得到了較好的解決。冷熱雙循環系統均采用與物料直接接觸的內循環盤管熱交換體系,同時這兩套系統又互相獨立,通過電腦編程進行實時控制,從而徹底解決了在反應過程中溫度的精準控制問題。

冷熱雙循環系統主要由一套加熱導油內盤管與一套冷卻液內盤管循環組成,由電腦與溫度探頭與反應物料直接接觸來控制,反應精確度為0.1℃,使溫度控制精度達到了±1℃,最大程度上保證了產品的穩定性和工藝的重現性,并且降低了工人的勞動強度,及由于工人操作的不一致性導致的產品波動,而且在能耗上比傳統的方法降低了50%,最終實現了嵌段硅油合成過程中綠色環保和優良品控的雙重效應。

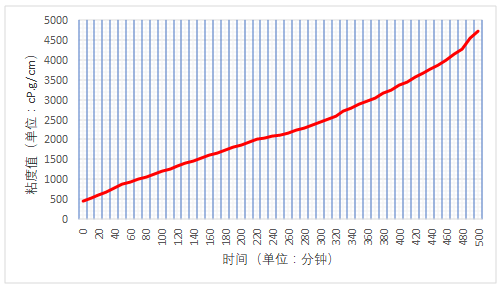

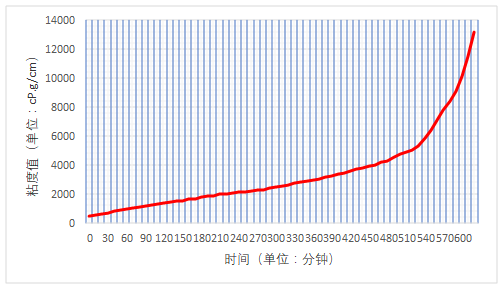

硅油合成過程中粘度的控制,傳統的控制方法一為經驗判斷目測,二是通過在生產過程中間歇式取樣分析,但這種分析方法的最大缺點是存在檢測結果的相對性、滯后性,因為在反應過程中,在高溫的狀態下,硅油粘度的增長前期處于線性增長狀態,后期大多以加速增長狀態,達到一定條件后將形成破壞式爆聚,導致產品報廢。

傳統的檢測方法是在聚合過程中取樣在實驗室中用旋轉式粘度計進行檢測,這種方法的檢測的準確性只相對于被檢測物而言,但對于我們在聚合過程中硅油真實粘度的動態變化卻無法判斷,往往是當實驗室得到數據反饋,給生產車間后,硅油的實際粘度卻已發生了很大的變化,導致我們無法掌握硅油的實際粘度變化,從而讓粘度的有效控制變得異常困難,這也是我們絕大多數硅油生產廠家最難控制的產品內在數據。

圖2 在線粘度檢測系統

圖3 在線粘度檢測系統兩種探頭

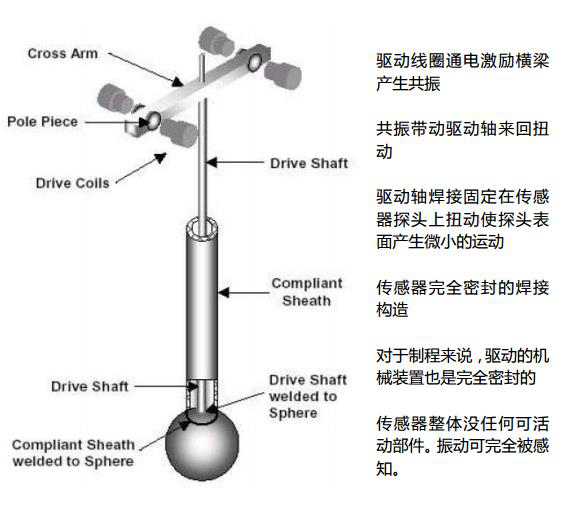

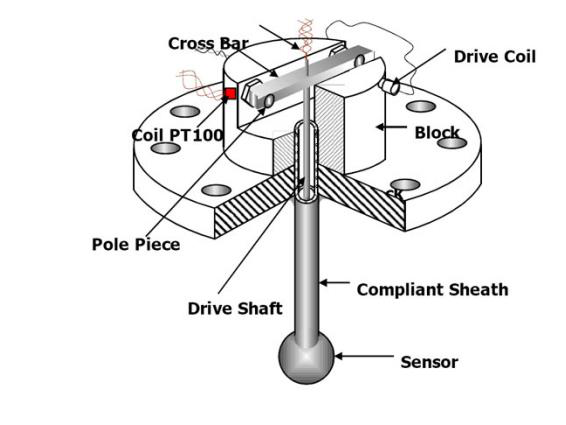

為了解決這一控制難點,我們與世界上在粘度檢測領域有著豐富經驗的技術專家經過近一個月的探討與研究,最終引進了扭矩微振蕩法在線粘度檢測系統。

Viscoliner 600 series粘度計是由傳感器探頭和變送器組成,可安裝在反應釜,反應槽和管道上測量液體的粘度。粘度計測量系統的探頭能準確地測量粘度,變送器能夠及時將粘度顯示出來。粘度計可以在線測量各種液體的粘度,如:間歇聚合工藝,乳化和分散,管線內的在線混合等。

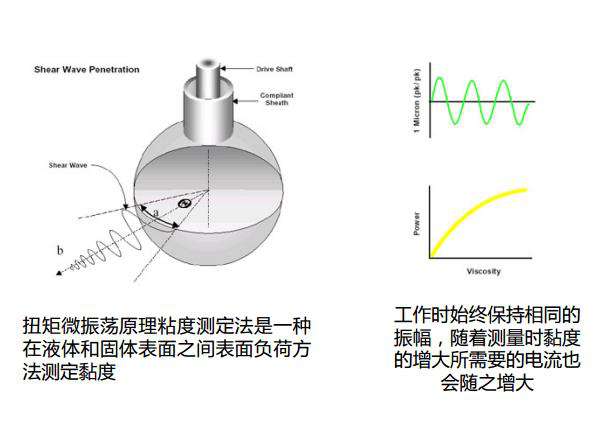

粘度計測量系統在過程控制應用中免維護。探頭沒有可移動的活動部件,測量系統使用的是扭矩振蕩原理,通過電流來維持固定的振幅。

圖4 在線粘度檢測系統示意圖

經過冷熱雙循環與在線粘度控制系統綜合試驗,生產與管理人員有了對反應溫度與反應時間提前精準制定的手段。

冷熱雙循環溫控系統能夠減少因反應內的放熱、吸熱和外在熱源不穩定而需要人為調控溫度穩定而造成的工藝不準確問題,充分提高了工藝的高度重復性。

又在此基礎上增加了在線粘度臨測系統,讓操作人員對生產反應工藝有了兩個數據化臨察與控制系統,通過生產現場顯示器與遠程CP數據互聯和實時存儲,提供了雙重監控的目的。

在在線監測方法下,操作員就對工藝有了“觀察窗口”,通過這個窗口可以每一秒地“觀察”到反應的狀態和歷程。

探頭就安裝在反應釜里,而不是在實驗室里。它通過機械扭力振蕩原理測量粘度隨時間的變化。電子控制器將探頭的扭力運動變換成4到20mA的標準信號,在記錄儀上產生了一個粘度曲線。

操作員能觀察到真實的聚合反應周期,通過粘度變化可以判斷反應引發、增長,最后到達終止。它甚至在產品超出規格之前,向操作員發出停止反應的警報。

圖5 嵌段硅油合成前期粘度值曲線圖

圖6 嵌段硅油合成粘度值曲線圖

前面敘述的檢驗方法的主要缺點是從取樣至分析化驗有時間滯后,在線測量就消除了該缺點。實時的連續粘度測量方法消除了所有事后物理測量固有的問題,例如生產次品的可能。取樣在工廠還在進行,但是對于工藝監測不再需要了。廠家依據取樣結果檢驗其他間歇式反應的特點,例如各釜間的重復性,事后質量控制和證實工藝測量結果。

在這個實例中,在線測量提供了具有劃時代意義的方法。當依據實驗室確定粘度進行某個反應釜調整時,交叉檢驗非常重要。實際上,在線粘度測量的重復性如此之高,經過運行5至6個新產品間歇反應,操作員可以預示每個反應釜在某個時間的粘度讀數,從而可進行相應的工藝調整。

化工制造的主要控制點分別為:(1)反應原料與配方的控制;(2)反應條件與過程的控制;(3)反應成品與轉化率的控制。

反應配方與工藝在企業的項目流程前期基本可以通過化驗室合成、中試生產、大試生產來合理化生產過程與條件,也充分定型了原材料的優先供應商,在后續的生產過程中合理地抽檢每批原料的關鏈理化指標就完全可以控制產品的最終合格率。

而反應條件與過程的控制及反應成品與轉化率的控制,因生產條件不一,操作與檢測誤差太大,從而使我們每一家化工企業對最終產品的重現性難以控制,我公司通過引進國內外先進的設備與現在產品制造流程結合簡化了生產流程,降低了能耗,并充分提高了產品的質量重現性。

版權所有:浙江省紡織印染助劑行業協會 技術支持:寧波創藝信息科技有限公司

電話:0574-87280689 傳真:0574-87281879 QQ:916226508 郵箱:chinanbhg@163.com

地址:浙江省寧波市江東區新天路501號名匯公館615室